Taupunktüberwachung verhindert Produktionsausfälle und Produktrückweisungen

Druckluftanwender gehen oft davon aus, dass die aus dem Rohrsystem strömende Luft sauber und trocken ist. Dies ist jedoch selten der Fall und neben Staub und Schmutzpartikeln ist vor allem Feuchtigkeit die am meisten unterschätzte Gefahr. Dies gilt nicht nur für die einwandfreie Funktion und Lebensdauer der Druckluftanlage selbst, sondern auch für die mit Druckluft gesteuerten Prozesse und Komponenten. Die korrekte Steuerung und genaue Überwachung des Feuchtegehaltes mit Taupunktsensoren ist daher wichtiger als viele denken!

Feuchtigkeit kann in Druckluftsystemen gefrieren und Rost und Lochfraß in Rohren und Komponenten verursachen. Sie kann auch das Schmiermittel ausspülen, was zu beschleunigtem Werkzeugverschleiß und Schäden an Ventilen und Zylindern führt. Feuchte Luft ist auch ein lohnender Nährboden für Bakterien, was insbesondere in der Lebensmittel- und Pharmaindustrie zu Produktrückweisungen und kostspieligen Produktionsausfällen führen kann. Es ist daher verwunderlich, dass sich viele Unternehmen darauf beschränken, nur grundlegende Größen wie Druck, Durchfluss und (absorbierte) Leistung zu messen. Denn gerade Taupunktmessungen können eine Menge Probleme und (unnötige) Kosten verhindern.

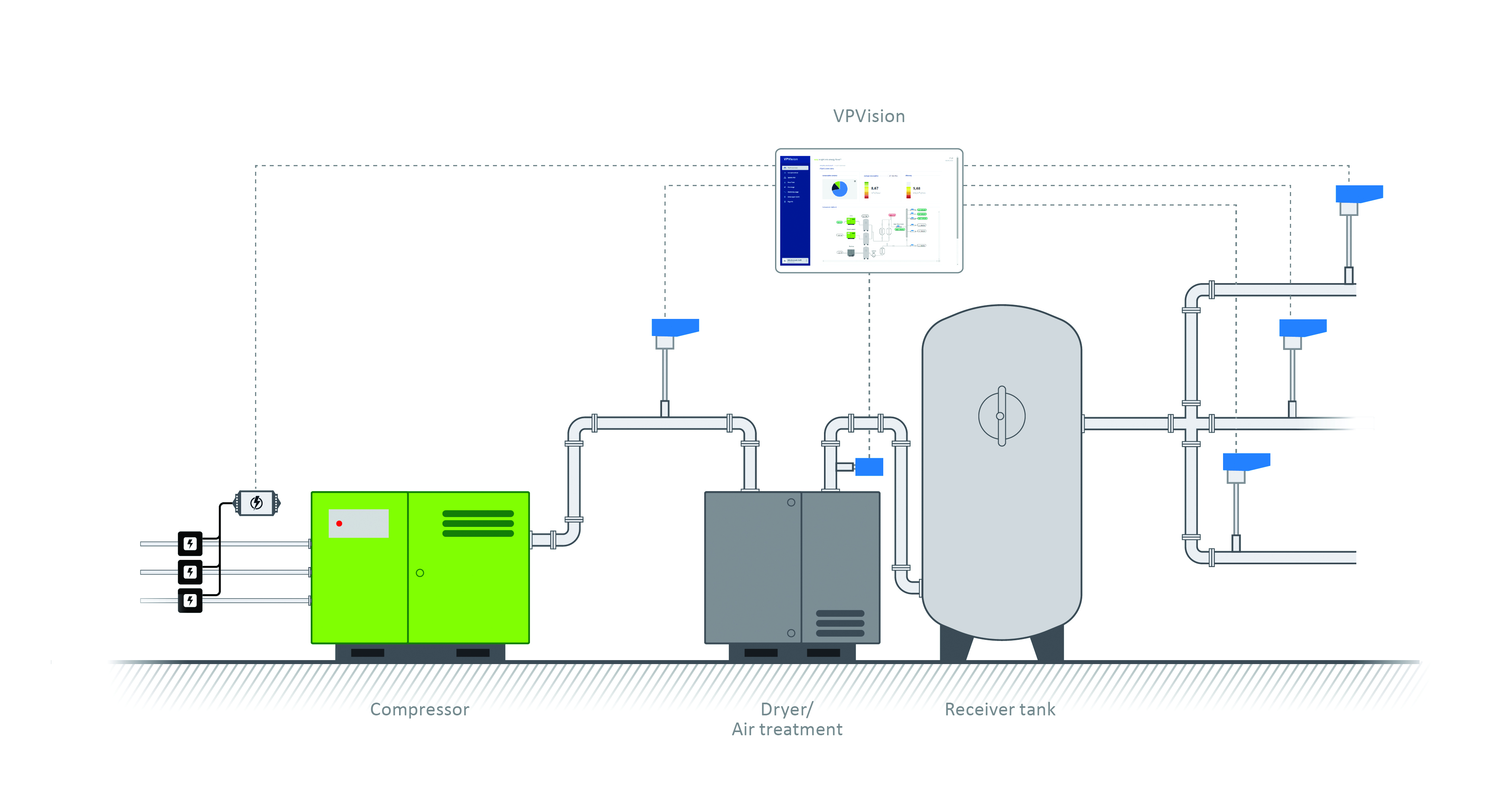

VPVision verarbeitet alle Ergebnisse von Durchfluss, Druck, Taupunkt, Temperatur und Energieverbrauch, mit denen das Systemverhalten von Druckluftsystemen kontinuierlich überwacht und analysiert werden kann.

Feuchtigkeitsgehalt und Taupunkt

Der Taupunkt wird in Grad Fahrenheit angegeben und ist ein Maß für die Menge an Wasserdampf in (komprimierter) Luft oder in einem Gas. Wir sprechen bei Druckluft ausdrücklich von Drucktaupunkt, weil die Taupunkttemperatur bei einem Druck gemessen wird, der in der Regel um den Faktor 6 bis 8 höher ist als der atmosphärische Druck. Dies ist wichtig, weil sich bei einer Änderung des Drucks eines Gases auch die Taupunkttemperatur ändert. Je niedriger der Druck, desto niedriger der Taupunkt. Wenn beispielsweise atmosphärische Luft mit einer relativen Luftfeuchtigkeit von 30 bis 50 % auf einen Druck von 100 psig komprimiert wird, ist diese Luft zu 100 % gesättigt.

Die aktuelle Drucklufttemperatur (die höher ist als die Umgebungstemperatur) ist der tatsächliche Drucktaupunkt. Sobald die Temperatur sinkt, kondensiert die Feuchtigkeit in der Druckluft, wodurch viele Liter Wasser pro Woche in das System gelangen.

Ursachen von Feuchtigkeitsproblemen

Feuchtigkeitsprobleme können verschiedene Ursachen haben. Eine häufige Erscheinung ist die Überflutung von Wasserabscheidern oder kombinierten Öl-/Wasserabscheidern hinter dem Kompressor aufgrund mechanischer Probleme, wie z. B. einem festsitzenden Schwimmer. Bleibt dies unbemerkt, fließt das Wasser ungehindert in das Druckluftsystem und kann sich in einem Pufferspeicher sammeln. Die Investition in einen Schwimmerablass, einen Timer-Ablass oder ein elektronisches Kondensatablasssystem ist daher kein überflüssiger Luxus. Verstopfte Kühlelemente von Nachkühlern und Ölkühlern, aber auch Unwissenheit über den Betrieb von Kältetrocknern in Abhängigkeit von der Umgebungstemperatur sind weitere Ursachen für Feuchtigkeitsprobleme. Wenn z. B. ein Kältetrockner nach dem (nassen) Puffertank die Luft auf einen Drucktaupunkt von (eigentlich) 50°F abkühlt und im Winter und an kühlen Abenden die Umgebungstemperatur des Rohrnetzes auf 40°F sinkt, wird dies oft ignoriert. Aber allein dieser Temperaturabfall von 10 Grad erzeugt bei einer 40-Stunden-Woche etwa 1,45 Gallonen Kondenswasser im Rohrsystem, bei 24/7-Betrieb sogar 6 Gallonen! Mit einer Taupunktmessung hinter dem Kühler kann dies sehr schnell festgestellt werden, und es können rechtzeitig Maßnahmen ergriffen werden. Bei der Auswahl eines Trockners und des erreichten Drucktaupunktes muss also neben den Anforderungen, die der Prozess an die Druckluft stellt, auch die durchschnittliche Umgebungstemperatur berücksichtigt werden!

Installation von Taupunktmessgeräten

Spiegel-, kapazitive Metalloxid- und Polymersensoren sind die drei bekanntesten Instrumente zur Messung des Taupunktes. Kapazitive Polymersensoren sind jedoch am besten gegen Staub und Schmutz geschützt, unempfindlich gegen Kondensation, haben eine gute Langzeitstabilität und ein attraktives Preis-/Leistungsverhältnis. Bei diesen Sensoren wird eine Kapazitätsänderung in die Taupunkttemperatur umgesetzt, die in Grad Celsius oder Fahrenheit angezeigt wird. Insbesondere die VP-Taupunktsensoren verfügen über ein einzigartiges internes Heizsystem, das es ihnen ermöglicht, sich sehr schnell zu erholen, nachdem sie einer großen Menge an Feuchtigkeit ausgesetzt waren. Dies kann z. B. leicht der Fall sein, wenn Trockner, Wasserabscheider und/oder Abflüsse nicht richtig funktionieren.

Die große Frage ist natürlich, wie viele Taupunktsensoren in einem Druckluftsystem installiert werden sollten und wo sie platziert werden sollten, um zuverlässige Messungen zu realisieren. Die einfachste (Start-)Lösung ist die Installation eines Taupunktsensors direkt nach dem Trockner und vor dem Trockentank. Auf diese Weise wird der Trockner auf korrekten Betrieb überwacht. Es ist auch möglich, den Sensor nach dem Trockentank zu platzieren, aber dann muss eine Verzögerung des Messsignals in Kauf genommen werden. Wenn zwei oder mehr Trockner parallel geschaltet sind, empfiehlt es sich, nach jedem Trockner einen Taupunktsensor zu installieren. Denn wenn nur ein Sensor in der zentralen Leitung zum Pufferspeicher verwendet wird, lässt sich bei einer abweichenden Messung nicht sofort feststellen, welcher Trockner Probleme verursacht. Auch ist es sinnvoll, bei kritischen Prozessen einen zusätzlichen Taupunktsensor in der Zuleitung zu installieren. Wenn etwas mit dem Taupunkt schief läuft, können rechtzeitig Maßnahmen ergriffen und kostspielige Produktionsausfälle vermieden werden.

Die Macht der kombinierten Messungen

Um die Ursachen für einen abweichenden Taupunkt schnell und gezielt zu ermitteln, sind zusätzliche Messungen notwendig. Durch den Einbau eines 3-in-1-Sensors VPFlowScope hinter dem Trockner werden zusätzlich Massenstrom, Druck und Temperatur gemessen. Sobald der Taupunkt ansteigt, lässt sich dann schnell erkennen, was die Ursache dafür ist, zum Beispiel eine steigende Kältetrockner-Eintrittstemperatur und/oder ein hoher Luftstrom. Ein Abfall des Durchflusses und/oder des Drucks kann auch ein Anzeichen dafür sein, dass der Trockner intern verschmutzt ist, während Durchflussmessungen auch zur Überwachung des Leckagepegels verwendet werden können. Dies ist wichtig, da neben dem Energieverlust auch Kondenswasser über Leckagen in das Leitungsnetz zurückfließen kann, was das Risiko bei Anwendungen mit niedrigerem Taupunkt erhöht.

Zusätzliche Messungen können auch dazu dienen, den Druckverlust über den Trockner und die Filteranlage zu visualisieren, so dass der Zeitpunkt des Filterwechsels genau vorhergesagt werden kann. Durch die Messung der Leistung in Kombination mit den anderen Messungen kann die Effizienz des Trockners berechnet und mit der anderer Trockner verglichen werden. Dies kann dann z. B. zur Optimierung der Wartung genutzt werden, aber auch um im Nachhinein festzustellen, ob beim Kauf des/der Trockner(s) die richtigen Entscheidungen getroffen wurden.

Auswahl des Trockners

Im Zusammenhang mit Energieeinsparungen ist es wichtig, den tatsächlich benötigten Drucktaupunkt und/oder die Notwendigkeit, die gesamte Luft zentral zu kühlen, kritisch zu betrachten. Eine dezentrale Trocknung, nur für die Prozesse, die sie erfordern, ist ebenfalls eine Option. Oft entscheidet man sich "aus Sicherheit" für zu trockene Luft mit einem zu niedrigen Drucktaupunkt. Dies kostet jedoch unnötig viel Energie. Ein guter Leitfaden für die Bestimmung des richtigen Taupunkts ist die Norm ISO 8573-1:2010. Hier werden die Taupunktwerte in sieben Klassen eingeteilt: Klasse 0 bis Klasse 6. Klasse 0 (definiert als alles, was besser als Klasse 1 ist) ist die höchste Kategorie, die nur in seltenen Fällen Anwendung findet, zum Beispiel wenn Druckluft in Reinräumen der höchsten Kategorie benötigt wird. Klasse 1 hat einen Drucktaupunkt von -94 °F, Klasse 6 von +50 °F.

Eine sorgfältige Analyse des tatsächlichen Bedarfs kann sowohl bei der Investition in die Trocknerinstallation als auch beim späteren Betrieb viel Geld sparen. Zur Veranschaulichung: Der Energieverbrauch eines Kältetrockners liegt bei etwa 0,8 kW/100 CFM, während ein Adsorptionstrockner etwa fünfmal so viel Energie benötigt, d. h. etwa 3 bis 4 kW/100 CFM!

Nass- und Trockenlagertanks

Es wird empfohlen, nach dem Luftkompressor und vor dem Drucklufttrockner einen Nasstank zu installieren. Es wird auch empfohlen, einen separaten "Trockenlufttank" hinter dem Trockner zu installieren. Dies schützt den Trockner vor Überlastung und ermöglicht es außerdem, den Trockner auf der Grundlage des durchschnittlichen Durchflusses und nicht auf der Grundlage eines (kurzfristigen) Spitzenbedarfs zu dimensionieren. Infolgedessen kann im Allgemeinen ein kleinerer Trockner gewählt werden. Darüber hinaus trägt der zusätzliche Tank zu einem stabileren Systemdruck bei und kann sich sogar vorteilhaft auf die Dimensionierung und Steuerung des Kompressors auswirken.

Systemoptimierung

Die Basis für eine gesunde und optimal rentable Druckluftanlage ist eine permanente Überwachung, bei der Taupunktmessungen mit Durchfluss-, Druck-, Temperatur- und Leistungsmessungen kombiniert werden. Durch die übersichtliche Darstellung in einem speziell für diesen Zweck entwickelten Überwachungssystem, wie z.B. VPVisionkann das Systemverhalten rund um die Uhr, 365 Tage im Jahr überwacht und analysiert werden.

Schwankungen im Bedarf, im Taupunkt, eine zu hohe Kompressortemperatur - alles wird rechtzeitig visualisiert und ein Alarm ausgelöst, wenn die Dinge aus dem Ruder laufen. Es liefert auch äußerst wertvolle Informationen für die Optimierung der Wartung, um die richtigen Investitionsentscheidungen für zukünftige Erweiterungen zu treffen und für die Optimierung des gesamten Druckluftsystems. Die permanente Überwachung verlängert die Lebensdauer der Anlagen, senkt die Wartungs- und Energiekosten und verhindert Produktverluste und Produktionsausfälle.

Dieser Artikel wurde in Zusammenarbeit mit Frank Moskowitz, Trainer der Compressed Air Challenge, und Pascal van Putten, CEO von VPInstruments aus Delft, Niederlande, erstellt. Er wurde in der Zeitschrift Compressed Air Best Practices veröffentlicht.