Dauwpunt monitoring voorkomt productiestilstand en productuitval

Gebruikers van perslucht gaan er vaak van uit dat de lucht die uit het leidingsysteem stroomt schoon en droog is. Dit is echter zelden het geval en naast stof- en vuildeeltjes is vooral vocht de meest onderschatte bedreiging. Dit geldt niet alleen voor de goede werking en levensduur van de persluchtinstallatie zelf, maar ook voor de processen en componenten die met perslucht worden aangestuurd. Een juiste controle en nauwkeurige monitoring van het vochtgehalte met dauwpuntsensoren is daarom belangrijker dan menigeen denkt!

Vocht kan bevriezen in persluchtsystemen en roest en putjes veroorzaken in leidingen en onderdelen. Het kan ook het smeermiddel wegspoelen, wat leidt tot versnelde slijtage van gereedschap en schade aan kleppen en cilinders. Vochtige lucht is ook een dankbare voedingsbodem voor bacteriën, die vooral in de voedsel- en farmaceutische industrie kunnen leiden tot productafkeur en kostbare productiestilstand. Het is daarom vreemd dat veel bedrijven zich beperken tot het meten van alleen basisgrootheden als druk, debiet en (opgenomen) vermogen. Want juist dauwpuntmetingen kunnen veel problemen en (onnodige) kosten voorkomen.

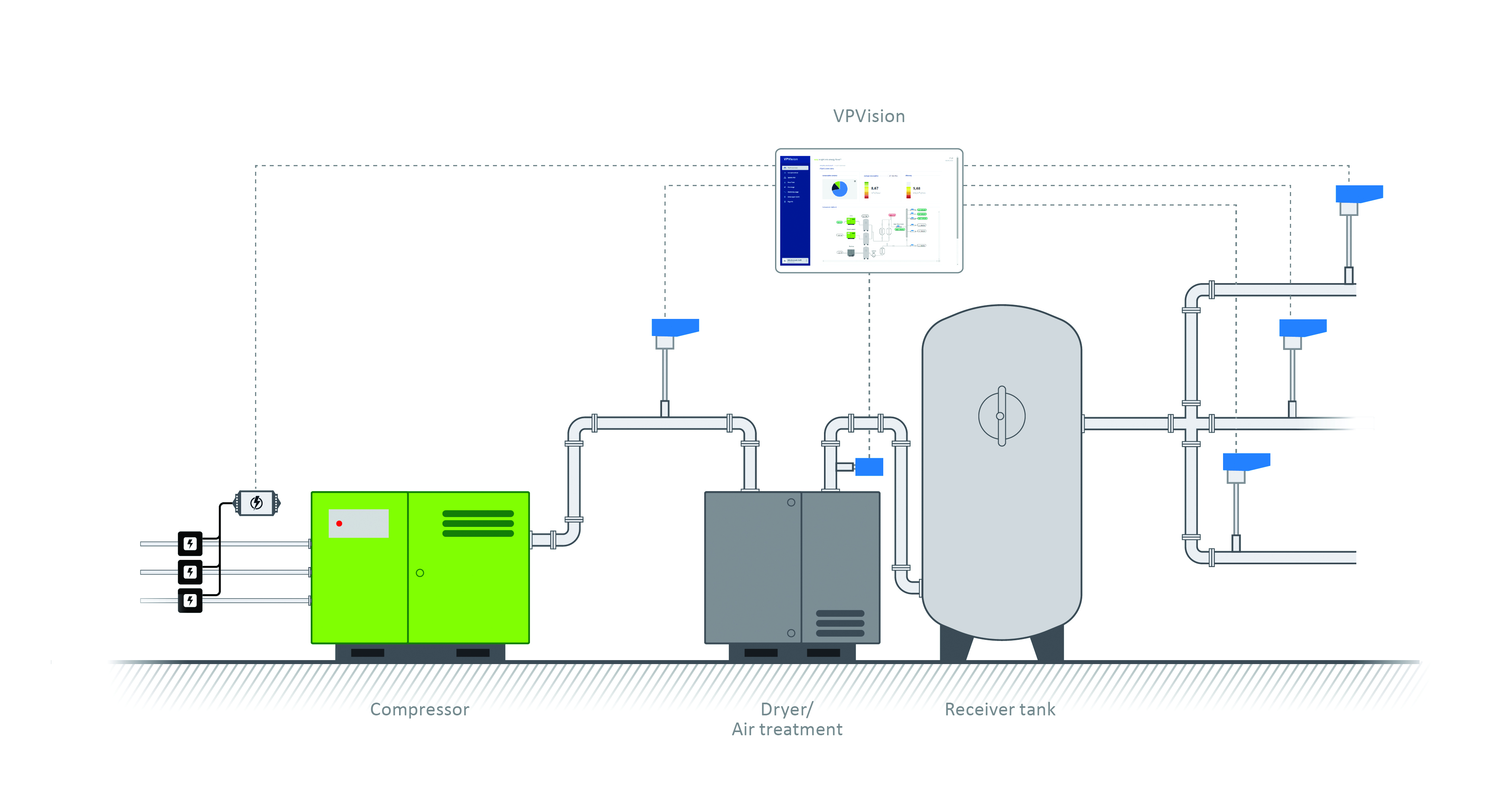

VPVision verwerkt alle resultaten van debiet, druk, dauwpunt, temperatuur en energieverbruik waarmee het systeemgedrag van persluchtsystemen continu kan worden bewaakt en geanalyseerd.

Vochtgehalte en dauwpunt

Het dauwpunt wordt uitgedrukt in graden Fahrenheit en is een maat voor de hoeveelheid waterdamp in (samengeperste) lucht of in een gas. Voor perslucht spreken we expliciet van drukdauwpunt omdat de dauwpunttemperatuur wordt gemeten bij een druk die meestal een factor 6 tot 8 hoger ligt dan de atmosferische druk. Dit is belangrijk omdat verandering van de druk van een gas ook de dauwpunttemperatuur verandert. Hoe lager de druk, hoe lager het dauwpunt. Als bijvoorbeeld atmosferische lucht met een relatieve vochtigheid van 30 tot 50% wordt samengeperst tot een druk van 100 psig, wordt die lucht 100% verzadigd.

De huidige persluchttemperatuur (die hoger is dan de omgevingstemperatuur) is het eigenlijke drukdauwpunt. Zodra de temperatuur daalt, zal het vocht in de perslucht condenseren, waardoor vele liters water per week in het systeem terechtkomen.

Oorzaken van vochtproblemen

Vochtproblemen kunnen verschillende oorzaken hebben. Een veel voorkomende oorzaak is het vollopen van waterafscheiders of gecombineerde olie/waterafscheiders achter de compressor door mechanische problemen zoals een vastzittende vlotter. Als dit onopgemerkt blijft, stroomt het water ongehinderd in het persluchtsysteem en kan het zich verzamelen in een buffervat. Investeren in een vlotterafvoer, een timerafvoer of een elektronisch condensaatafvoersysteem is daarom geen overbodige luxe. Verstopte koelelementen van nakoelers en oliekoelers, maar ook onwetendheid over de werking van koeldrogers in relatie tot de omgevingstemperatuur zijn andere oorzaken van vochtproblemen. Als bijvoorbeeld een koeldroger na het (natte) buffervat de lucht afkoelt tot een drukdauwpunt van (eigenlijk) 50°F en in de winter en op koele avonden daalt de omgevingstemperatuur van het leidingnet tot 40°F, wordt dit vaak genegeerd. Maar die temperatuurdaling van 10 graden alleen al zorgt voor ongeveer 1,45 gallon condenswater in het leidingsysteem tijdens een 40-urige werkweek en bij 24/7 productie zelfs 6 gallon! Met dauwpuntmeting achter de koeler kan dit heel snel worden ontdekt en kunnen tijdig maatregelen worden genomen. Bij de keuze van een droger en het bereikte drukdauwpunt moet dus rekening worden gehouden met de gemiddelde omgevingstemperatuur naast de eisen die het proces aan de perslucht stelt!

Installeren van dauwpuntmeters

Spiegel-, capacitieve metaaloxide- en polymeer-sensoren zijn de drie bekendste instrumenten voor het meten van het dauwpunt. Capacitieve polymeer sensoren zijn echter het best beschermd tegen stof en vuil, ongevoelig voor condensatie, hebben een goede stabiliteit op lange termijn en hebben een aantrekkelijke prijs/prestatieverhouding. Bij deze sensoren wordt een verandering in de capaciteit vertaald in de dauwpunttemperatuur, weergegeven in graden Celsius of Fahrenheit. Met name VP-dauwpuntsensoren hebben een uniek intern verwarmingssysteem waardoor ze zich zeer snel herstellen na blootstelling aan veel vocht. Dit kan bijvoorbeeld gemakkelijk het geval zijn als drogers, waterafscheiders en/of afvoeren niet goed functioneren.

De grote vraag is natuurlijk hoeveel dauwpuntsensoren in een persluchtsysteem moeten worden geïnstalleerd en waar ze moeten worden geplaatst om betrouwbare metingen te realiseren. De eenvoudigste (start)oplossing is het installeren van een dauwpuntsensor vlak na de droger en voor de droogtank. Op deze manier wordt de correcte werking van de droger bewaakt. Het is ook mogelijk de sensor na de droogtank te plaatsen, maar houdt dan rekening met een vertraging in het meetsignaal. Als er twee of meer drogers parallel staan, verdient het aanbeveling om na elke droger een dauwpuntsensor te plaatsen. Immers, indien slechts één sensor wordt gebruikt in de centrale leiding naar de buffertank, zal bij een afwijkende meting niet direct kunnen worden vastgesteld welke droger problemen veroorzaakt. Het is ook verstandig om een extra dauwpuntsensor te installeren in de toevoerleiding van kritische processen. Gaat er iets mis met het dauwpunt, dan kan tijdig actie worden ondernomen en kan kostbare productiestilstand worden voorkomen.

De kracht van gecombineerde metingen

Om de oorzaken van een afwijkend dauwpunt snel en gericht vast te stellen, is het nodig aanvullende metingen te verrichten. Door na de droger een 3-in-1 VPFlowScope sensor te installeren, worden ook massastroom, druk en temperatuur gemeten. Zodra het dauwpunt stijgt, kan dan snel worden gezien wat hiervan de oorzaak is, bijvoorbeeld een stijgende inlaattemperatuur van de koeldroger en/of een hoog luchtdebiet. Een daling van het debiet en/of de druk kan ook een aanwijzing zijn dat de droger intern vervuild is, terwijl debietmetingen ook kunnen worden gebruikt om het lekniveau te controleren. Dit is belangrijk omdat, afgezien van het energieverlies, condensatie via lekken in het leidingnet kan terugvloeien, welk risico toeneemt bij toepassingen met een lager dauwpunt.

Met aanvullende metingen kan ook het drukverlies over de droger en de filterinstallatie in beeld worden gebracht, zodat het moment van filtervervanging nauwkeurig kan worden voorspeld. Door ook het vermogen te meten, in combinatie met de andere metingen, kan het rendement van de droger worden berekend en vergeleken met dat van andere drogers. Dit kan vervolgens worden gebruikt om bijvoorbeeld het onderhoud te optimaliseren, maar ook om achteraf te zien of de juiste keuzes zijn gemaakt bij de aanschaf van de droger(s).

Droger selectie

In het kader van energiebesparing is het belangrijk kritisch te kijken naar het werkelijk vereiste drukdauwpunt en/of de noodzaak om alle lucht centraal te koelen. Decentraal drogen, alleen voor de processen die dat vereisen, is ook een optie. Vaak kiest men 'uit veiligheid' voor te droge lucht met een te laag drukdauwpunt. Dit kost echter onnodig veel energie. Een goede richtlijn voor het bepalen van het juiste dauwpunt is de norm ISO 8573-1:2010. Hierin worden de dauwpuntwaarden in zeven klassen ingedeeld: Klasse 0 tot en met klasse 6. Klasse 0 (gedefinieerd als alles beter dan klasse 1) is de hoogste categorie die alleen van toepassing is in zeldzame gevallen, bijvoorbeeld wanneer perslucht nodig is in de hoogste categorie cleanrooms. Klasse 1 heeft een drukdauwpunt van -94 °F, klasse 6 van +50 °F.

Door goed te analyseren wat werkelijk nodig is, kan veel geld worden bespaard, zowel bij de investering in de installatie van de droger als tijdens het latere gebruik. Ter illustratie: het energieverbruik van een koeldroger is ongeveer 0,8 kW/100 CFM, terwijl een adsorptiedroger ongeveer vijf keer zoveel energie nodig heeft, namelijk ongeveer 3 tot 4 kW/100 CFM!

Natte en droge opslagtanks

Het verdient aanbeveling om na de compressor en voor de persluchtdroger een natte tank te installeren. Het is ook aan te bevelen om na de droger een aparte "opslagtank voor droge lucht" te installeren. Dit beschermt de droger tegen overbelasting en maakt het bovendien mogelijk de droger te dimensioneren op basis van het gemiddelde debiet in plaats van op basis van een (kortstondige) piekbehoefte. Daardoor kan in het algemeen voor een kleinere droger worden gekozen. Bovendien draagt het extra reservoir bij tot een stabielere systeemdruk en kan het zelfs een gunstig effect hebben op de dimensionering en regeling van de compressor.

Systeemoptimalisatie

De basis voor een gezonde en optimaal renderende persluchtinstallatie is permanent monitoring, waarin dauwpuntmetingen worden gecombineerd met debiet-, druk-, temperatuur- en vermogensmetingen. Door alles overzichtelijk weer te geven in een speciaal hiervoor ontwikkeld monitoring systeem, zoals VPVision, kan het systeemgedrag 24/7, 365 dagen per jaar worden bewaakt en geanalyseerd.

Schommelingen in de vraag, in het dauwpunt, een te hoge compressortemperatuur; alles wordt tijdig gevisualiseerd en er wordt een alarm gegeven als de zaken uit de hand lopen. Het geeft ook uiterst waardevolle informatie voor onderhoudsoptimalisatie, om de juiste investeringsbeslissingen te nemen voor toekomstige uitbreidingen en voor optimalisatie van het totale persluchtsysteem. Permanente monitoring verlengt de levensduur van de apparatuur, verlaagt de onderhouds- en energiekosten en voorkomt productverlies en productiestilstand.

Dit artikel kwam tot stand in samenwerking met Compressed Air Challenge-instructeur Frank Moskowitz en Pascal van Putten, CEO van VPInstruments uit Delft, Nederland. Het werd gepubliceerd in het tijdschrift Compressed Air Best Practices.