La surveillance du point de rosée permet d'éviter les arrêts de production et le rejet de produits.

Les utilisateurs d'air comprimé supposent souvent que l'air qui s'écoule du système de tuyauterie est propre et sec. Or, c'est rarement le cas et, outre les particules de poussière et de saleté, l'humidité en particulier est la menace la plus sous-estimée. Cela vaut non seulement pour le bon fonctionnement et la durée de vie de l'installation d'air comprimé elle-même, mais aussi pour les processus et les composants contrôlés par l'air comprimé. Un contrôle correct et une surveillance précise de la teneur en humidité à l'aide de capteurs de point de rosée sont donc plus importants que beaucoup ne le pensent !

L'humidité peut geler dans les systèmes d'air comprimé et provoquer de la rouille et des piqûres dans les tuyaux et les composants. Elle peut également chasser le lubrifiant, ce qui accélère l'usure des outils et endommage les soupapes et les cylindres. L'air humide est également un terrain propice à la prolifération des bactéries, ce qui, en particulier dans les industries alimentaire et pharmaceutique, peut entraîner le rejet du produit et des arrêts de production coûteux. Il est donc étrange que de nombreuses entreprises se limitent à mesurer des quantités de base telles que la pression, le débit et la puissance (absorbée). Car c'est précisément la mesure du point de rosée qui peut éviter de nombreux problèmes et coûts (inutiles).

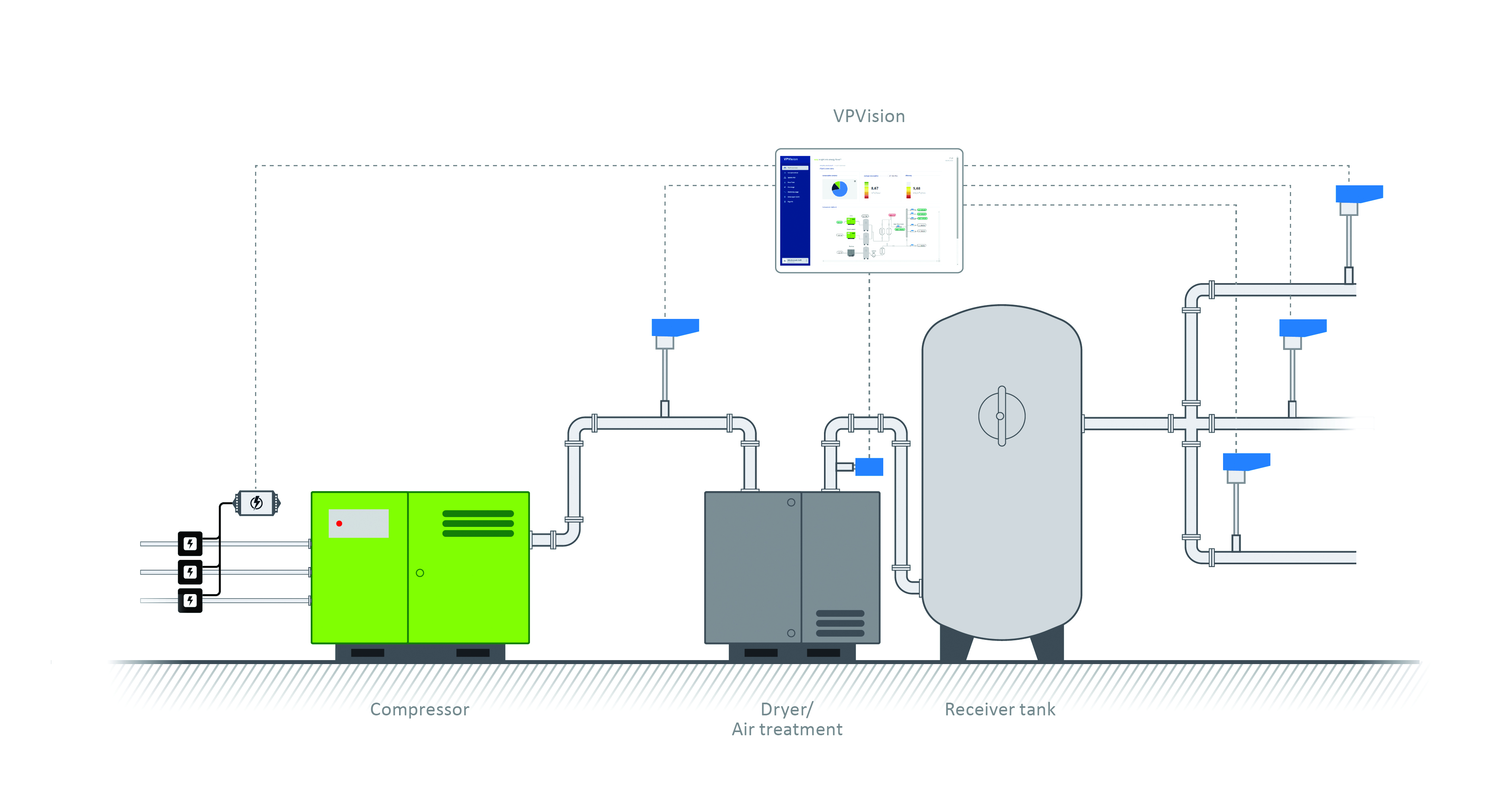

VPVision traite tous les résultats relatifs au débit, à la pression, au point de rosée, à la température et à la consommation d'énergie, grâce auxquels le comportement des systèmes d'air comprimé peut être surveillé et analysé en permanence.

Teneur en humidité et point de rosée

Le point de rosée est exprimé en degrés Fahrenheit et constitue une mesure de la quantité de vapeur d'eau dans l'air (comprimé) ou dans un gaz. Nous faisons explicitement référence au point de rosée sous pression pour l'air comprimé car la température du point de rosée est mesurée à une pression qui est généralement supérieure d'un facteur 6 à 8 à la pression atmosphérique. Ceci est important car le changement de la pression d'un gaz modifie également la température du point de rosée. Plus la pression est basse, plus le point de rosée est bas. Par exemple, si l'air atmosphérique avec une humidité relative de 30 à 50 % est comprimé à une pression de 100 psig, cet air devient saturé à 100 %.

La température actuelle de l'air comprimé (qui est supérieure à la température ambiante) est le point de rosée réel de la pression. Dès que la température baisse, l'humidité de l'air comprimé se condense, ce qui permet à plusieurs litres d'eau par semaine d'entrer dans le système.

Causes des problèmes d'humidité

Les problèmes d'humidité peuvent avoir différentes causes. Un cas fréquent est l'inondation des séparateurs d'eau ou des séparateurs combinés huile/eau derrière le compresseur en raison de problèmes mécaniques tels qu'un flotteur bloqué. Si cela passe inaperçu, l'eau s'écoule sans entrave dans le système d'air comprimé et peut s'accumuler dans un réservoir tampon. Investir dans une purge à flotteur, une purge à minuterie ou un système électronique de purge des condensats n'est donc pas un luxe superflu. L'obstruction des éléments de refroidissement des refroidisseurs secondaires et des refroidisseurs d'huile, mais aussi l'ignorance du fonctionnement des sécheurs frigorifiques par rapport à la température ambiante sont d'autres causes de problèmes d'humidité. Par exemple, si un sécheur frigorifique après le réservoir tampon (humide) refroidit l'air jusqu'à un point de rosée sous pression de (réellement) 50°F et qu'en hiver et lors des soirées fraîches, la température ambiante du réseau de canalisations descend à 40°F, on l'ignore souvent. Mais cette chute de température de 10 degrés crée à elle seule environ 1,45 gallon d'eau de condensation dans le réseau de tuyauterie au cours d'une semaine de travail de 40 heures et, avec une production 24 heures sur 24 et 7 jours sur 7, même 6 gallons ! Avec la mesure du point de rosée derrière le refroidisseur, on peut s'en rendre compte très rapidement et prendre des mesures à temps. Ainsi, lors du choix d'un sécheur et du point de rosée sous pression qui est atteint, il faut tenir compte de la température ambiante moyenne en plus des exigences que le processus impose à l'air comprimé !

Installation de compteurs de point de rosée

Les capteurs à miroir, les capteurs capacitifs à oxyde métallique et les capteurs polymères sont les trois instruments les plus connus pour mesurer le point de rosée. Les capteurs capacitifs en polymère sont toutefois les mieux protégés contre la poussière et la saleté, ils sont insensibles à la condensation, ont une bonne stabilité à long terme et présentent un rapport prix/performance intéressant. Avec ces capteurs, une variation de la capacité est traduite en température du point de rosée, affichée en degrés Celsius ou Fahrenheit. Les capteurs de point de rosée VP, en particulier, possèdent un système de chauffage interne unique qui leur permet de se rétablir très rapidement après une exposition à une forte humidité. Cela peut être facilement le cas, par exemple, si les séchoirs, les séparateurs d'eau et/ou les drains ne fonctionnent pas correctement.

La grande question est bien sûr de savoir combien de capteurs de point de rosée doivent être installés dans un système d'air comprimé et où ils doivent être placés afin de réaliser des mesures fiables. La solution la plus simple (de départ) consiste à installer un capteur de point de rosée juste après le sécheur et devant le réservoir sec. De cette manière, le fonctionnement du sécheur est surveillé. Il est également possible de placer le capteur après le réservoir sec, mais il faut alors tenir compte d'un retard dans le signal de mesure. S'il y a deux ou plusieurs sécheurs en parallèle, il est recommandé d'installer un capteur de point de rosée après chaque sécheur. En effet, si un seul capteur est utilisé dans le tuyau central menant au réservoir tampon, il ne sera pas immédiatement possible de déterminer quel sécheur pose problème en cas de mesure déviante. Il est également judicieux d'installer un capteur de point de rosée supplémentaire dans la ligne d'alimentation des processus critiques. Si quelque chose ne va pas avec le point de rosée, il est possible d'agir à temps et d'éviter des arrêts de production coûteux.

La puissance des mesures combinées

Pour déterminer rapidement et de manière ciblée les causes d'une déviation du point de rosée, il est nécessaire d'effectuer des mesures supplémentaires. En installant un capteur VPFlowScope 3 en 1 après le sécheur, le débit massique, la pression et la température sont également mesurés. Dès que le point de rosée augmente, il sera alors possible de voir rapidement ce qui en est la cause, par exemple une température d'entrée du sécheur frigorifique en hausse et/ou un débit d'air élevé. Une diminution du débit et/ou de la pression peut également être une indication que le sécheur est contaminé en interne, tandis que les mesures de débit peuvent également être utilisées pour surveiller le niveau de fuite. Ceci est important car, outre la perte d'énergie, la condensation peut retourner dans le réseau de tuyauterie par le biais de fuites, risque qui augmente avec les applications à point de rosée plus bas.

Des mesures supplémentaires peuvent également être utilisées pour visualiser la perte de pression à travers l'installation du sécheur et du filtre, de sorte que le moment du remplacement du filtre puisse être prédit avec précision. En mesurant également la puissance, en combinaison avec les autres mesures, l'efficacité du séchoir peut être calculée et comparée à celle d'autres séchoirs. Cela peut ensuite être utilisé pour optimiser la maintenance, par exemple, et aussi pour voir après coup si les bons choix ont été faits lors de l'achat du ou des séchoirs.

Sélection du séchoir

Dans le contexte des économies d'énergie, il est important de jeter un regard critique sur le point de rosée sous pression réellement requis et/ou sur la nécessité de refroidir tout l'air de manière centralisée. Le séchage décentralisé, uniquement pour les processus qui le nécessitent, est également une option. Souvent, les gens choisissent "par sécurité" un air trop sec, avec un point de rosée sous pression trop bas. Cependant, cela coûtera une quantité inutile d'énergie. La norme ISO 8573-1:2010 constitue une bonne ligne directrice pour déterminer le point de rosée correct. Les valeurs du point de rosée y sont divisées en sept classes : Classe 0 à Classe 6. La classe 0 (définie comme tout ce qui est meilleur que la classe 1) est la catégorie la plus élevée qui ne s'applique que dans de rares cas, par exemple lorsque de l'air comprimé est nécessaire dans les salles blanches de la catégorie la plus élevée. La classe 1 a un point de rosée sous pression de -94 °F, la classe 6 de +50 °F.

Une bonne analyse des besoins réels peut permettre d'économiser beaucoup d'argent, tant lors de l'investissement dans l'installation du sécheur que pendant son fonctionnement ultérieur. À titre d'exemple, la consommation d'énergie d'un sécheur réfrigéré est d'environ 0,8 kW/100 CFM, alors qu'un sécheur par adsorption nécessite environ cinq fois plus d'énergie, soit environ 3 à 4 kW/100 CFM !

Réservoirs de stockage humide et sec

Il est recommandé d'installer un réservoir humide en aval du compresseur d'air et en amont du sécheur d'air comprimé. Il est également recommandé d'installer un "réservoir de stockage d'air sec" séparé en aval du sécheur. Cela protège le sécheur contre les surcharges et permet également de dimensionner le sécheur en fonction du débit moyen et non d'une demande de pointe (à court terme). Par conséquent, on peut généralement choisir un sécheur plus petit. En outre, le réservoir supplémentaire permet d'obtenir une pression de système plus stable et peut même avoir un effet bénéfique sur le dimensionnement et le contrôle du compresseur.

Optimisation du système

La base d'une installation d'air comprimé saine et rentable est la surveillance permanente, dans laquelle les mesures du point de rosée sont combinées aux mesures de débit, de pression, de température et de puissance. En affichant tout clairement dans un système de surveillance spécialement développé à cet effet, tel que VPVisionle comportement du système peut être surveillé et analysé 24 heures sur 24, 7 jours sur 7 et 365 jours par an.

Fluctuations de la demande, du point de rosée, température trop élevée d'un compresseur : tout est visualisé en temps utile et une alarme est émise si les choses dérapent. Il fournit également des informations extrêmement précieuses pour l'optimisation de la maintenance, pour prendre les bonnes décisions d'investissement en vue d'une expansion future et pour l'optimisation de l'ensemble du système d'air comprimé. La surveillance permanente prolonge la durée de vie des équipements, réduit les coûts de maintenance et d'énergie et évite les pertes de produits et les arrêts de production.

Cet article a été créé en collaboration avec Frank Moskowitz, instructeur du Compressed Air Challenge, et Pascal van Putten, PDG de VPInstruments de Delft, Pays-Bas. Il a été publié dans le magazine Compressed Air Best Practices.